鋼橋の製作・・・原寸作業

意外と原寸に関する資料は有りません。

原寸作業は、システム化が進む現在でも、”手原寸””床原寸”の言葉が幅をきかせています。

システム原寸が胸を張って、”橋梁原寸”と言えるまで、もう少し時間がかかりそうです。

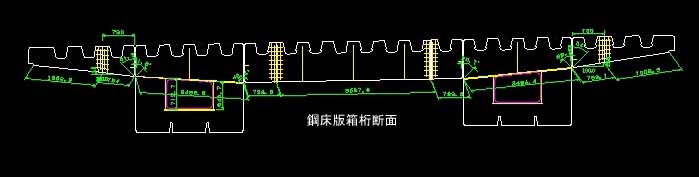

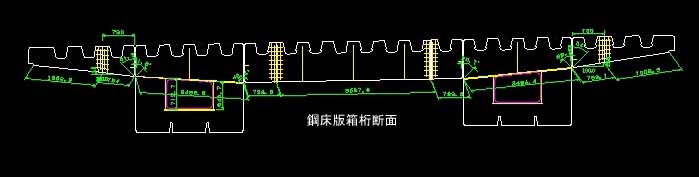

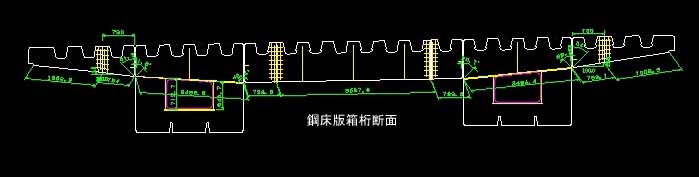

やはり、人間の目だけでシステム原寸の”不具合”を防ぐのは難しいのです 。

半分システム化された”橋梁原寸”の流れは、概ね以下の手順のようです。

橋梁原寸の実作業とポイントだけを知りたい人はこちらをクリックして下さい。

橋梁原寸の実作業

:橋梁原寸のポイント解説。

1.道路線形より線形座標を計算する。

(通常は、詳細設計のお仕事のようですが・・・)

2.材料発注用の詳細図から材料の発注を行う。

(金額が大きいので、購入のベテランが行ってます)

3.線形座標から原寸線形座標を計算する。

(通常は、ここからが原寸作業です)

4.原寸線形座標から主材の外形作成、仕上を行う。

(NCを考慮したデータ作成)

5.主材から2次部材の寸法計測、取材を行う。

(手切断の出来る資料作成)

6.NC切断、孔明け、溶接データの作成。

(工場を持たない人には、分からない苦労です)

7.原寸検査用資料の作成、検査立会い。

(公共事業は、検査と報告が必須です)

原寸での問題は、上記の4と5ですね。

この分野が100%システム化出来ないために、人手によるCAD作業が発生します。

製品不良をなくすためにシステム化を進めているのに、人手が介入すれば、不良は発生します。

今時、一枚の部材を2日3日と時間をかけて照査する余裕は、無いと思うのです。

もっとも、本当に3日かけて一枚の部材を照査して、結局、開先不良を出したケースも有ります。

(橋梁原寸の不良については、次をクリックして下さい。)

原寸作業によるトラブル

各工場において一番悩ましい問題なのは、6.でしょう。

工場の設備がまったく同じ工場は、今のところ知りません。

設備が違えば、当然、加工工程が違う訳で…それが標準化の妨げになってます。

技術革新に対応出来ていない生産設備を”仕方ない”と考えている人もいます。

工場内のレイアウト変更がなくなると、生産性は変らなくなります。。

悪いのは、会社だけではないと思うのです。

自分の持ち場を工夫して使いやすくするのは、個人の責任です。

鋼橋製作に戻る

メニューに戻る